Новая разработка, основанная на 3D-печати, способна сделать важнейший компонент систем охлаждения, таких как кондиционеры или холодильники, более компактным и значительно более эффективным, как показывают недавние исследования.

Теплообменники — это устройства, отвечающие за отвод тепла. Они используются повсеместно: в центрах обработки данных, на судах, в промышленных установках и зданиях. Главная задача — максимально эффективно перенести тепло с одной стороны устройства на другую. Большинство современных конструкций придерживаются стандартных форм, которые традиционно было легче и дешевле производить.

«Теплообменники находятся в центре промышленной экономики. Они необходимы для каждой машины и системы, связанной с перемещением энергии», — отмечает Уильям Кинг, профессор Иллинойсского университета в Урбана-Шампейн и один из авторов нового исследования. По его словам, существующие конструкции зачастую тяготеют к прямым линиям, прямым углам и круглым трубам.

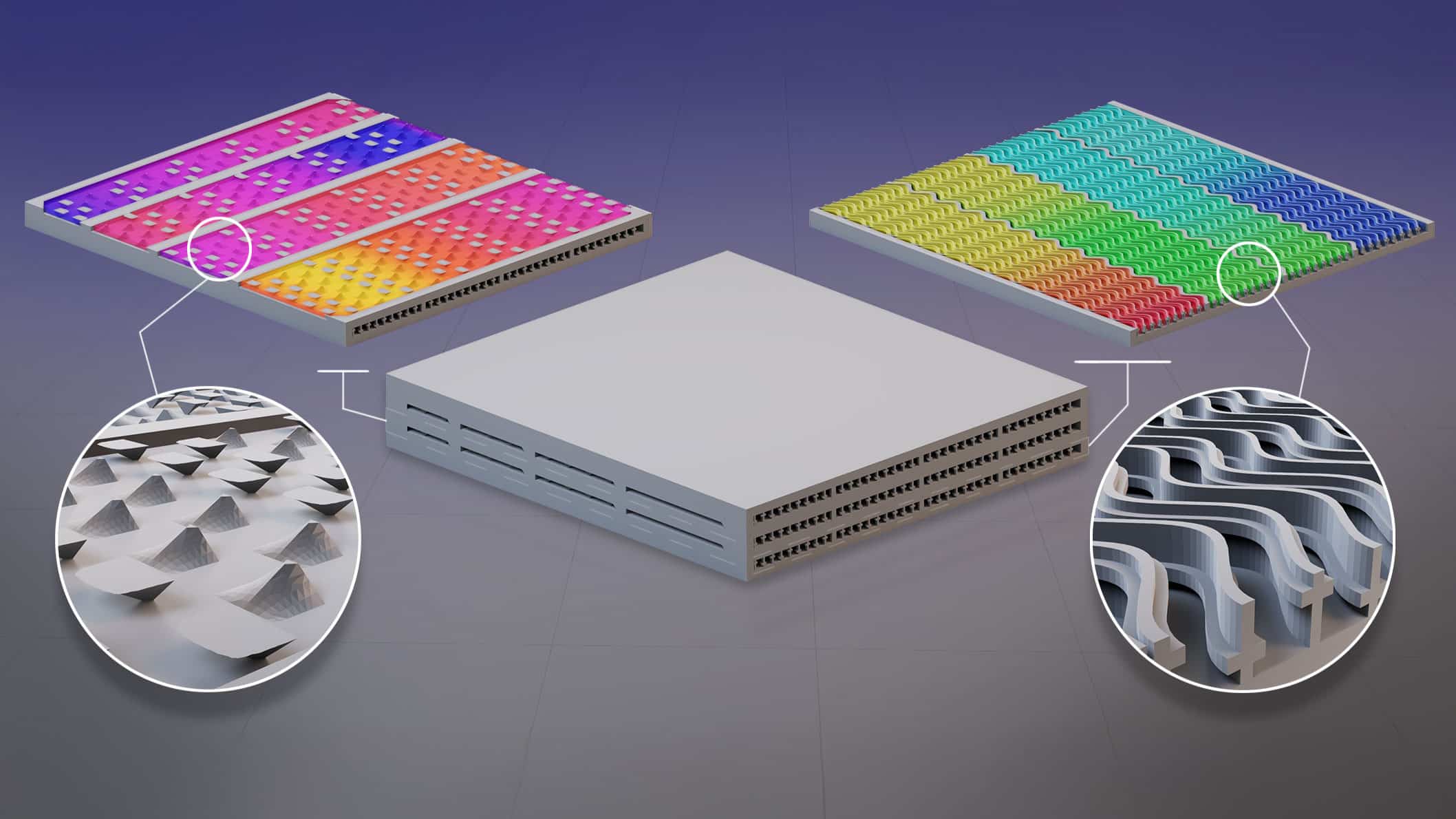

Кинг и его коллеги использовали аддитивное производство (3D-печать) для создания теплообменника со сложной геометрией. В него включили элементы, оптимизирующие движение тепла, такие как волнистые стенки и выступы в форме пирамид. Подобные формы невозможно реализовать при помощи традиционных методов изготовления.

Изначально команда работала над системой, использующей широко распространенный хладагент R-134a, который часто применяется в бытовых и промышленных холодильных установках. Когда температура хладагента понижается за счет контакта с холодной водой, он переходит из газообразного состояния в жидкое, проходя через устройство. Затем эта жидкость поступает в другие части системы охлаждения, где используется для снижения температуры чего угодно — от воздуха в помещении до стоек с серверами.

Для максимального охлаждения хладагента оптимально создавать очень тонкие стенки между двумя контурами (водяным и хладагентным) и добиваться максимальной площади контакта рабочей среды с этими стенками. (Представьте, насколько сильнее вы бы охладились, лёжа на льду в тонкой футболке и штанах, по сравнению с тем, если бы просто касались льда руками в толстых перчатках.)

Чтобы разработать лучшую возможную конструкцию теплообменника, исследователи применили симуляции и создали модели машинного обучения для прогнозирования работы различных вариантов при разных условиях. После 36 000 симуляций ученые остановились на одном, наиболее перспективном дизайне.

Ключевые компоненты нового дизайна включают небольшие ребра, выступающие со стороны контакта с водой. Они значительно увеличивают площадь поверхности для максимизации теплообмена. Также инженеры разработали волнообразные каналы для прохождения воды, что снова увеличивает площадь поверхности. Симуляции помогли точно определить степень извилистости каналов и точное расположение этих ребер.

В контуре, где циркулирует хладагент, конструкция дополнена мелкими пирамидальными выступами вдоль стенок. Эти выступы не только увеличивают площадь охлаждения, но и способствуют перемешиванию хладагента во время его прохождения, предотвращая образование пленки жидкости на стенках, что замедляет теплопередачу.

После фиксации параметров дизайна исследователи использовали технологию 3D-печати под названием селективное лазерное спекание (Direct Metal Laser Sintering, DMLS). В этом процессе лазер послойно сплавляет металлический порошок (в данном случае — алюминиевый сплав).

В ходе испытаний выяснилось, что теплообменник, изготовленный таким методом, охлаждает хладагент значительно эффективнее существующих аналогов. Новое устройство достигло плотности мощности свыше шести мегаватт на кубический метр. Это превзошло один из распространенных традиционных дизайнов, конфигурацию «оболочка-труба», на 30–50% при одинаковой мощности насосов. При этом плотность мощности устройства оказалась сопоставима с показателями паяных пластинчатых теплообменников — еще одного широко используемого в промышленности типа.

В целом, это устройство не демонстрирует революционного превосходства над передовыми технологиями на рынке, но сам подход — использование моделирования и 3D-печати для создания новых конструкций теплообменников — выглядит очень многообещающим, считает Деннис Насута, директор по исследованиям и разработкам в Optimized Thermal Systems, консалтинговой фирме, работающей с HVAC-индустрией. «Это стоит изучать, и я не думаю, что мы пока понимаем пределы этих возможностей», — комментирует Насута.

Одна из проблем состоит в том, что сегодня аддитивные технологии, такие как лазерное спекание, остаются медленными и дорогими по сравнению с традиционным производством. Насута отмечает, что полагаться на них для массового производства потребительских устройств охлаждения пока нецелесообразно. На данном этапе такой подход может быть наиболее полезен в нишевых секторах, например, в аэрокосмической отрасли и производстве высококлассных автомобилей, где производители могут позволить себе более высокие затраты.

Финансирование данного конкретного исследования осуществлялось Управлением военно-морских исследований США (US Office of Naval Research). Неняд Милькович, один из авторов работы, подчеркивает, что на кораблях нового поколения используется все больше электроники, что усиливает потребность в компактных и эффективных системах для борьбы с накопленным теплом.

Энергопотребление зданий только на системы охлаждения, по прогнозам, удвоится к 2050 году. Новые конструкции могли бы помочь эффективно удовлетворить этот колоссальный спрос в ближайшие десятилетия. Однако для того, чтобы такие инновации, как разработанная командой Кинга, нашли применение в реальных устройствах, необходимо преодолеть такие барьеры, как производственные издержки.

Насута указывает и на еще одно препятствие: действующие стандарты пока не требуют повышения эффективности. Существуют уже известные технологии, которые могли бы сделать наши приборы экономичнее, но они не внедряются по тем же причинам, что и новые.

По словам Насуты, пройдет время, прежде чем новые методы производства, включая 3D-печать, прочно войдут в нашу технику: «Эта технология не появится в вашем кондиционере в следующем году».