Спрос на медь стремительно растет, как и загрязнение окружающей среды от ее «грязного» производства. Основатели стартапа Still Bright считают, что нашли более чистый способ получения необходимого миру металла.

Компания использует реакции на водной основе, вдохновленные химией аккумуляторных батарей, для очистки меди. Этот процесс потенциально менее загрязняющий, чем традиционная плавка. Есть надежда, что альтернатива поможет снизить растущую нагрузку на цепочку поставок меди.

«Мы сосредоточены на решении надвигающегося кризиса с поставками меди», — заявляет Рэнди Аллен, соучредитель и генеральный директор Still Bright.

Медь — ключевой компонент во всем: от электропроводки до кухонной утвари. А технологии чистой энергетики, такие как солнечные панели и электромобили, только усиливают потребность в этом металле. Ожидается, что к 2040 году мировой спрос на медь вырастет на 40%.

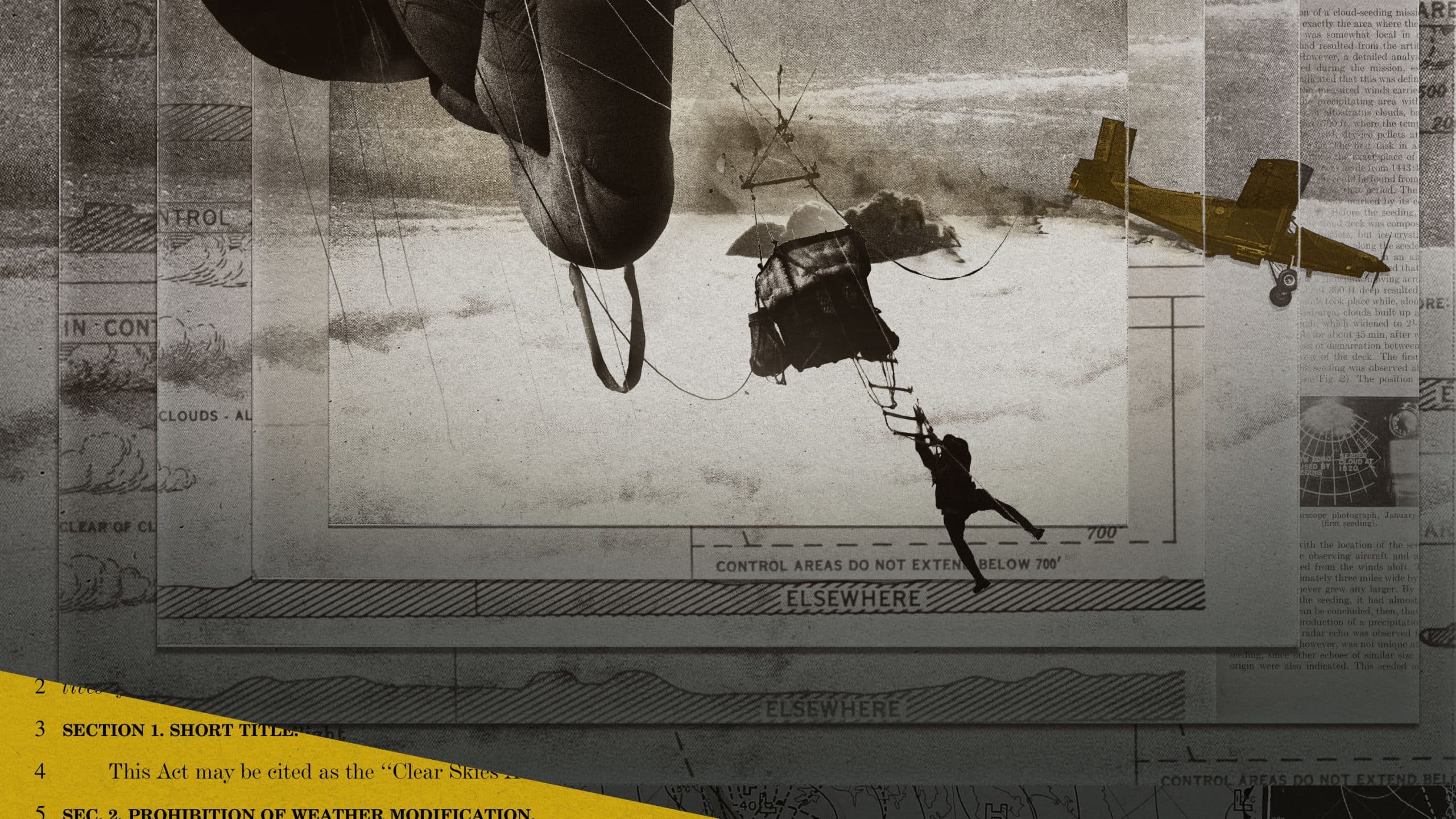

По мере роста спроса увеличивается и климатическое, и экологическое воздействие добычи меди — процесса переработки руды в чистый металл. Растет обеспокоенность и географической концентрацией цепочки поставок. Медь добывают по всему миру, и исторически многие шахты имели плавильные заводы на месте для переработки извлеченного сырья. (Плавильные заводы получают чистый медный металл, по сути, сжигая концентрат медной руды при высоких температурах.) Но сегодня отрасль плавки консолидировалась: многие рудники отправляют концентраты в Азию, особенно в Китай.

Отчасти это связано с тем, что плавка требует большого количества энергии и химикатов, а также может выделять соединения серы, вредные для качества воздуха. «Они просто перевезли экологические и социальные проблемы в другие места», — говорит Саймон Джовитт, профессор Университета Невады, Рено, и директор Бюро горного дела и геологии Невады.

Джовитт отмечает, что теоретически можно очищать выбросы плавильных печей, и современные заводы стали намного чище, чем раньше. Однако в целом центры плавки вряд ли можно назвать эталоном экологической ответственности.

Поэтому даже такие страны, как США, обладающие обширными запасами меди и действующими рудниками, в значительной степени отправляют медные концентраты, содержащие до 30% меди, в Китай или другие страны для плавки. (В США сегодня действуют всего два плавильных завода руды.)

Still Bright отказывается от пирометаллургического процесса, используемого на плавильных заводах, в пользу химического подхода, частично вдохновленного устройствами, известными как ванадиевые проточные аккумуляторы.

В реакторе стартапа ванадий вступает в реакцию с соединениями меди в концентратах. Медный металл остается в твердом виде, оставляя большую часть примесей в жидкой фазе. Весь процесс занимает от 30 до 90 минут. Образовавшийся твердый продукт, содержащий около 70% меди после этой реакции, затем можно направить на другой, уже отработанный в горнодобывающей промышленности процесс — жидкостной экстракции и электроэкстракции — для получения меди чистотой более 99%.

Это далеко не первая попытка использовать водорастворимый химический подход к переработке меди. Сегодня часть медной руды перерабатывается с помощью кислоты, например, а чилийский стартап Ceibo пытается применить вариант этого процесса к тому типу меди, который традиционно плавится. Разница здесь заключается в конкретной химии, особенно в выборе использования ванадия.

Один из основателей Still Bright, Джон Варднер, как раз исследовал реакции меди и ванадиевые проточные аккумуляторы, когда ему пришла в голову идея объединить реакцию извлечения меди с этапом электрической зарядки, который мог бы регенерировать ванадий.

После того как ванадий прореагировал с медью, жидкий раствор можно подавать в электролизер, который использует электричество для преобразования ванадия обратно в форму, способную вступать в реакцию с медью снова. Это, по сути, тот же процесс, который ванадиевые проточные аккумуляторы используют для подзарядки.

В то время как другие химические процессы для рафинирования меди требуют высоких температур или крайне кислых условий, чтобы перевести медь в раствор и форсировать быструю реакцию, гарантируя извлечение всего металла, процесс Still Bright может работать при нормальных температурах.

Одним из главных преимуществ этого подхода является сокращение загрязнения при рафинировании меди. Традиционная плавка нагревает целевой материал до температуры свыше 1200 °C, образуя серосодержащие газы, выбрасываемые в атмосферу.

Процесс Still Bright вместо этого производит сероводород в качестве побочного продукта. По словам Аллена, это все еще опасное вещество, но его можно эффективно улавливать и преобразовывать в полезные побочные продукты.

Еще одним источником потенциального загрязнения являются сульфидные минералы, остающиеся после процесса очистки. При контакте с воздухом и водой они могут образовывать серную кислоту (это называется кислотный дренаж шахт, обычное явление в отходах горнодобывающего производства). Процесс Still Bright также будет производить этот материал, и компания планирует тщательно контролировать его, чтобы он не попадал в грунтовые воды.

В настоящее время компания тестирует свой процесс в лаборатории в Нью-Джерси и проектирует пилотную установку в Колорадо, которая сможет производить около двух тонн меди в год. Следующим этапом станет демонстрационный реактор мощностью 500 тонн в год, запуск которого ожидается в 2027 или 2028 году на территории рудника, сообщает Аллен. Недавно Still Bright привлекла $18,7 млн на посевной стадии для поддержки этого масштабирования.

То, как пойдет масштабирование, станет решающим испытанием для технологии и того, примут ли ее обычно консервативные горнодобывающие компании, считает Джовитт из Университета Невады в Рено: «Нужно посмотреть, что произойдет в промышленных масштабах. И я думаю, пока это не случится, люди могут колебаться, чтобы включиться в этот процесс».