Ежегодно в мире производится почти 2 миллиарда метрических тонн стали. Этого объема хватило бы, чтобы покрыть остров Манхэттен слоем толщиной более четырех метров.

Однако производство этого металла сопряжено с колоссальными выбросами углекислого газа. В целом, сталелитейная промышленность отвечает примерно за 8% мировых выбросов CO2 — это один из крупнейших промышленных источников, значительно превышающий по объему выбросов всю авиацию. При самом распространенном методе производства на каждую тонну стали приходится около двух тонн диоксида углерода.

Несколько компаний и исследовательских групп добиваются серьезных успехов в создании низкоуглеродной или полностью безуглеродной стали. Среди них особенно выделяется шведская компания Stegra (которая до сентября сменила название с H2 Green Steel — «возвышать» на шведском). Стартап, основанный в 2020 году, привлек около 7 миллиардов долларов и строит завод в городе Боден на севере Швеции. Это будет первый в мире завод в промышленных масштабах для производства «зеленой» стали. Stegra заявляет, что планирует начать производство в 2026 году, выпуская сначала 2,5 миллиона тонн в год с перспективой выйти на 4,5 миллиона тонн.

Компания использует так называемый «зеленый» водород, производимый с помощью возобновляемой энергии, для переработки железной руды в сталь. Расположение завода в регионе Швеции с обильными запасами гидроэнергии позволяет использовать ее в сочетании с ветряной энергией для питания массивного электролизера, который расщепляет воду для получения водорода. Затем этот газообразный водород будет использоваться для извлечения кислорода из железной руды, получая металлический чугун — ключевой этап в производстве стали.

Этот метод использования водорода для получения железа (а затем и стали) уже применялся на пилотных установках американской компанией Midrex, у которой Stegra закупает оборудование. Однако Stegra предстоит доказать эффективность этой технологии в гораздо более крупном масштабе.

Мир производит около 60 000 метрических тонн стали каждые 15 минут.

«У нас есть несколько этапов, которые ранее не были проверены в промышленных масштабах», — отмечает Мария Перссон Гульда, технический директор Stegra (ссылка). К таким этапам относится строительство одного из крупнейших в мире электролизеров.

Помимо неизвестных факторов, связанных с масштабированием новой технологии, Stegra сталкивается с серьезными бизнес-вызовами. Сталелитейная отрасль — это сектор с низкой маржинальностью и высокой конкуренцией, где компании завоевывают клиентов в основном за счет цены.

После начала работы Stegra рассчитывает производить сталь почти по той же себестоимости, что и традиционный продукт, во многом благодаря доступу к дешевому электричеству. Однако компания планирует установить цену на 20–30% выше, чтобы окупить 4,5 миллиарда евро, необходимые для строительства завода. Гульда сообщает, что уже заключены контракты на 1,2 миллиона тонн стали, которые будут произведены в течение следующих пяти-семи лет. Самые последние покупатели — например, автопроизводители, стремящиеся сократить выбросы и продвигать свою продукцию как «зеленую» — согласились платить эту 30-процентную надбавку.

Теперь главный вопрос: способна ли Stegra выполнить свои обязательства?

Секрет водорода

Для производства стали — сплава железа и углерода с добавлением других элементов по мере необходимости — сначала требуется извлечь кислород из железной руды, добытой из земли. В результате остается очищенный металл.

Самый распространенный процесс начинается в доменных печах, где руда смешивается с коксом (углеродсодержащим производным угля) и нагревается. Углерод вступает в реакцию с кислородом в руде, образуя диоксид углерода; оставшийся металл затем поступает в другую печь, куда под высоким давлением и температурой нагнетается дополнительный кислород. Газ реагирует с оставшимися примесями, образуя различные оксиды, которые затем удаляются, оставляя сталь.

Второй, более традиционный метод, используемый для производства значительно меньшей доли мировой стали, называется прямым восстановлением. Обычно он использует природный газ, который разделяется на водород и монооксид углерода. Оба газа вступают в реакцию с кислородом, извлекая его из руды и образуя в качестве побочных продуктов диоксид углерода и воду.

Оставшееся железо плавится в дуговой электропечи и далее обрабатывается для удаления примесей и получения стали. В целом этот метод снижает выбросы примерно на 40% по сравнению с доменным процессом, но все равно производит более тонны CO2 на каждую тонну стали.

Но почему бы просто не использовать водород вместо природного газа? Единственным побочным продуктом в этом случае была бы вода. А если использовать «зеленый» водород, полученный за счет чистой энергии, как планирует Stegra, мы получаем новый и многообещающий способ производства стали с теоретически нулевыми выбросами.

Процесс Stegra очень похож на стандартную технологию прямого восстановления, за исключением того, что, поскольку используется только водород, требуется более высокая температура. Это не единственный возможный путь для получения стали с минимальным углеродным следом, но это единственный метод, который близок к внедрению в промышленных масштабах.

Премиальный маркетинг

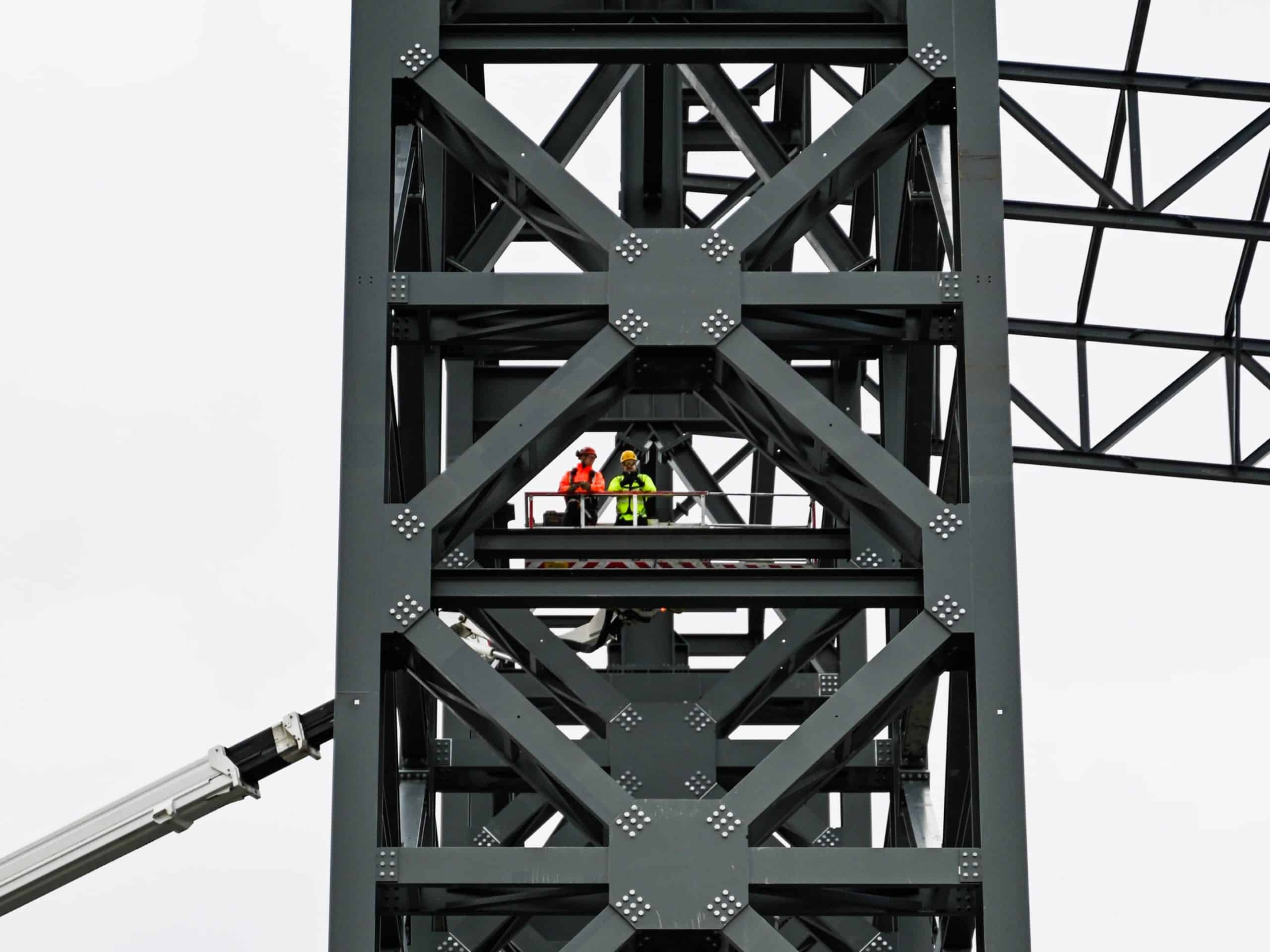

Stegra уже заложила фундамент своего завода и возводит крышу и стены металлургического цеха. В здании, где дуговые электропечи будут плавить чугун и производить сталь, уже смонтировано первое оборудование, а также ведется работа над объектом, где разместится электролизер мощностью 700 мегаватт — крупнейший в Европе.

Для производства водорода, очистки железа и выпуска 2,5 миллионов тонн «зеленой» стали ежегодно заводу потребуется 10 тераватт-часов электроэнергии. Это огромный объем, сопоставимый с годовым потреблением небольшой страны, такой как Эстония. Хотя стоимость электроэнергии по контрактам Stegra конфиденциальна, общедоступные данные указывают на тарифы около 30 евро (32 доллара) за мегаватт-час или выше. (При таком тарифе 10 ТВтч обошлись бы в 320 миллионов долларов.)

Многие покупатели премиальной «зеленой» стали работают в автомобильной промышленности: среди них Mercedes-Benz, Porsche, BMW, Volvo Group и Scania (шведский производитель грузовиков и автобусов). Шесть компаний, производящих мебель, бытовую технику и строительные материалы, включая Ikea, также подписали соглашения, как и пять фирм, закупающих сталь для последующей дистрибуции многим производителям.

Некоторые из этих автопроизводителей, в том числе Volvo, которая будет закупать продукцию как у Stegra, так и у конкурента SSAB, продвигают автомобили, сделанные из «зеленой» стали, как «свободные от ископаемого топлива». Поскольку сталь составляет лишь часть общей стоимости автомобиля, даже небольшое удорожание металла, по некоторым оценкам, добавит к цене автомобиля всего пару сотен долларов или меньше. Кроме того, многие компании установили внутренние цели по сокращению выбросов, и закупка «зеленой» стали помогает им приблизиться к этим показателям.

Бизнес-модель Stegra частично стала возможной благодаря уникальным экономическим условиям в Европейском Союзе. В декабре 2022 года Европарламент утвердил механизм трансграничного углеродного регулирования (CBAM) — своего рода тариф на импорт углеродоемкой продукции, включая сталь. С 2024 года этот закон обязывает импортеров железа, стали и других товаров отчитываться о связанных с ними выбросах углерода.

Начиная с 2026 года компаниям придется начать платить сборы, пропорциональные углеродному следу материалов. Некоторые уже делают ставку на то, что это сделает 30-процентную надбавку Stegra оправданной.

Хотя закон может стимулировать декарбонизацию внутри ЕС и для тех, кто импортирует сталь в Европу, производителям «зеленой» стали, вероятно, понадобятся субсидии для покрытия затрат на масштабирование, отмечает Шарлотта Унгер, научный сотрудник Потсдамского исследовательского института устойчивого развития, Германия. Stegra получит 265 миллионов евро от Еврокомиссии на строительство завода, а также 250 миллионов евро из Инновационного фонда ЕС.

Тем временем Stegra работает над снижением затрат и увеличением доходов. Ульф Хернелл, директор по цифровым технологиям, заявляет, что компания инвестировала значительные средства в цифровые продукты для повышения эффективности. Например, будет использоваться полуавтоматизированная система для увеличения или уменьшения потребления электроэнергии в зависимости от ее колеблющейся цены в сети.

Stegra поняла, что не существует сложного программного обеспечения для отслеживания выбросов, которые компания генерирует на каждом этапе сталелитейного процесса. Поэтому они разрабатывают собственное ПО для углеродного учета, которое скоро планируют продавать через новое дочернее предприятие. Этот вид учета критически важен для Stegra, поскольку, по словам Хернелла, «мы запрашиваем довольно значительную надбавку, и эта надбавка существует только благодаря обещанию низкого углеродного следа».

Не для всех

Пока CBAM действует, Stegra полагает, что спрос на ее «зеленую» сталь будет более чем достаточен, особенно если вступят в силу другие инициативы по ценообразованию на углерод. Оптимизм компании подкрепляется тем фактом, что она ожидает стать первой на рынке и предвидит снижение затрат со временем. Но для того, чтобы «зеленая» сталь оказала более широкое влияние на рынок или оставалась жизнеспособной, когда несколько компаний начнут производить ее в значительных объемах, ее производственные затраты в конечном итоге должны стать конкурентоспособными по сравнению с традиционной сталью.

Stegra заключила контракты на поставку 1,2 миллиона метрических тонн стали в течение следующих пяти-семи лет.

Даже при благоприятных перспективах Stegra в Европе, ее схема производства стали на основе водорода вряд ли будет экономически целесообразной во многих других регионах мира, по крайней мере, в ближайшем будущем. Очень мало регионов располагают таким большим объемом чистой электроэнергии и легким доступом к сети. Более того, север Швеции также богат высококачественной рудой, которую легко перерабатывать методом прямого восстановления с использованием водорода, отмечает Крис Писториус, инженер-металлург и содиректор Центра исследований железа и стали в Университете Карнеги-Меллона (ссылка).

«Зеленую» сталь можно производить и из руды более низкого качества, но это влечет за собой более высокое потребление электроэнергии, а следовательно, замедление переработки», — добавляет Писториус.

С учетом стимулов ЕС, в Швеции и других странах Европы разрабатываются другие заводы по производству стали на водороде. Технология Hybrit, разработанная SSAB, горнодобывающей компанией LKAB и производителем энергии Vattenfall, использует процесс, схожий с методом Stegra. LKAB надеется завершить строительство демонстрационного завода к 2028 году в Елливаре, также на севере Швеции. Однако прогресс был замедлен из-за проблем с получением необходимого экологического разрешения.

Тем временем компания Boston Metal работает над коммерциализацией другой техники: расщеплением связей в оксиде железа путем пропускания тока через смесь руды и электролита, что создает экстремально высокую температуру. Этот электрохимический процесс дает очищенный металлический чугун, который можно превратить в сталь. Технология еще не опробована в промышленных масштабах, но Boston Metal надеется лицензировать свой процесс производства «зеленой» стали в 2026 году.

Понятно, что поначалу эти новые технологии будут стоить дороже, и платить за это придется потребителям или правительствам, считает Джессика Аллен, эксперт по производству «зеленой» стали из Университета Ньюкасла, Австралия.

В случае Stegra обе стороны, по-видимому, готовы это сделать. Но за пределами ЕС будет сложнее. Более того, для того чтобы производство «зеленой» стали оказало значительное влияние на выбросы сектора, потребуется портфель различных методов.

Тем не менее, будучи первой на рынке, Stegra играет жизненно важную роль, говорит Аллен, и ее успехи определят восприятие «зеленой» стали на долгие годы вперед. «Готовность пойти на риск и построить это… это именно то, что нам нужно, — добавляет она. — Нам нужно больше таких компаний».

На данный момент завод Stegra, поднимающийся над бореальными лесами северной Швеции, представляет собой ведущую попытку отрасли. Когда он начнет работу в 2026 году, этот завод станет первым доказательством того, что сталь можно производить в промышленных масштабах без выброса большого количества углекислого газа, и, что не менее важно, что покупатели готовы за это платить.