Цемент, казалось бы, повсюду — он используется для строительства дорог, зданий, плотин и фундаментов. Однако в этих вездесущих серых плитах скрывается серьезная климатическая угроза. Производство цемента отвечает более чем за 7% мировых выбросов диоксида углерода — это больше, чем выбросы от авиации, морских перевозок или свалок вместе взятых.

Человечество освоило производство цемента в той или иной форме на протяжении тысячелетий. Древние римляне использовали вулканический пепел, известь и морскую воду для возведения акведуков и знаковых сооружений вроде Пантеона. Современный гидравлический цемент — тот, что твердеет при смешивании с водой и высыхании — появился в начале XIX века. Он изготавливается из легкодоступных материалов, что делает его дешевым и простым в производстве. Сегодня цемент является одним из самых используемых материалов на планете: ежегодно в мире производится около 4 миллиардов метрических тонн этого материала.

Масштабное производство цемента представляет собой многогранную климатическую головоломку. Процесс его изготовления чрезвычайно энергозатратен: внутренняя температура традиционной цементной печи выше, чем температура лавы в извергающемся вулкане. Достижение таких температур, как правило, требует сжигания ископаемого топлива, например угля. Кроме того, для превращения измельченных минералов в цемент необходимы специфические химические реакции, в ходе которых выделяется углекислый газ — самый распространенный парниковый газ в атмосфере.

Одно из возможных решений этой климатической катастрофы может находиться прямо в трубах стартапа Sublime Systems. Основанный двумя учеными-химиками из Массачусетского технологического института (MIT), занимавшимися разработкой аккумуляторов, этот стартап создает совершенно новый способ производства цемента. Вместо нагрева дробленых пород в раскаленных печах, технология Sublime облучает их электричеством в воде, запуская химические реакции, которые формируют основные компоненты их цемента.

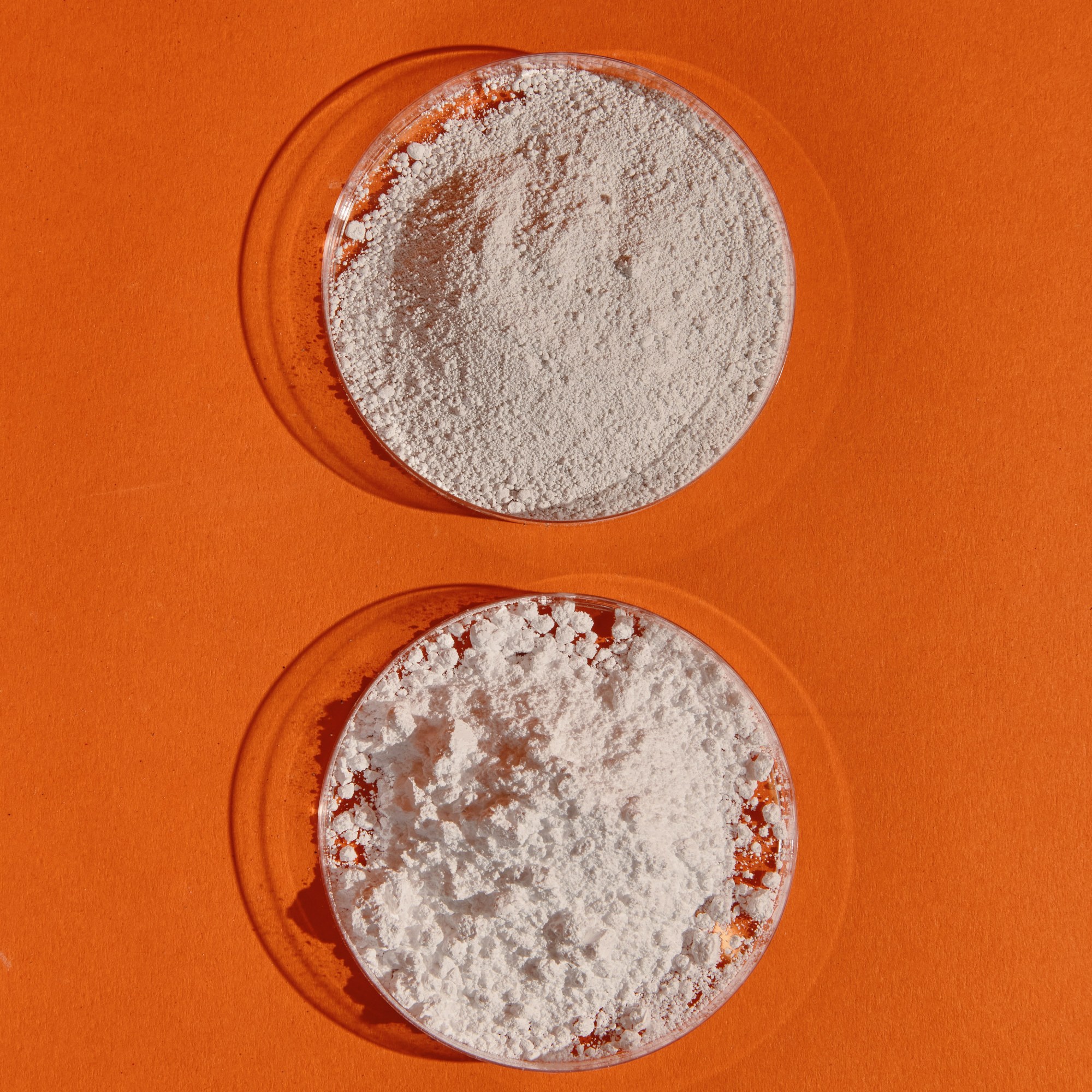

Сублимированные силикаты (верхняя чашка) и известь (нижняя чашка) — два основных реактивных компонента для производства цемента Sublime.

За последние несколько лет стартап прошел путь от производства партий цемента размером с ладонь до запуска пилотного объекта, способного производить около 100 тонн в год. Хотя это все еще ничтожно мало по сравнению с традиционными цементными заводами, которые могут производить миллион тонн и более ежегодно, пилотная линия представляет собой первый важнейший шаг к доказательству того, что электрохимия способна справиться с задачей производства одного из самых важных строительных материалов в мире.

К концу десятилетия Sublime планирует запустить полномасштабное производственное предприятие, способное выпускать миллион тонн материала в год. Однако строительство и оснащение традиционных крупномасштабных цементных заводов может стоить более миллиарда долларов. Конкуренция с устоявшимися игроками отрасли потребует от Sublime быстрого масштабирования при одновременном привлечении дополнительного финансирования, необходимого для поддержки этого роста. Окончание эры нулевых процентных ставок делает такую задачу все более сложной для любого бизнеса, особенно для того, который производит сырьевой товар, как цемент. А в условиях высоковолатильной отрасли с низкой маржинальностью, как строительство, Sublime придется убеждать строителей использовать свой материал.

Цементная промышленность ежегодно выбрасывает в атмосферу 2,6 миллиарда метрических тонн диоксида углерода. Для решения этой проблемы необходимо устранить два отдельных источника выбросов парниковых газов при производстве цемента: тепло и химические процессы.

Для изготовления современного цемента смесь, часто содержащая известняк, песок и глину, измельчается и обжигается в печах при температуре до 1500 °C (чуть более 2700 °F). Тепло запускает реакции, превращая известняк в известь и сочетая ее с диоксидом кремния в песке и глине. Эти реакции сложны, но в большинстве случаев ключевым конечным продуктом является смесь нескольких соединений кремния, кальция и кислорода, которые позволяют цементу после смешивания с водой (и добавления песка и гравия) затвердеть в бетон — прочный строительный материал.

Люди используют больше бетона по весу, чем любого другого материала, кроме воды. Цемент — это клей, скрепляющий этот материал, и он составляет около 10% его объема.

Примерно 40% выбросов парниковых газов, связанных с производством цемента, приходится на ископаемое топливо, используемое для получения необходимого тепла. Это общая проблема для тяжелой промышленности: ископаемое топливо прочно вошло в производственные процессы благодаря своей низкой стоимости, — отмечает Ребекка Делл, руководитель отраслевой группы в некоммерческой исследовательской организации ClimateWorks. Однако более дешевые возобновляемые источники энергии поступают в электросети, открывая дорогу для перехода на электричество в большем количестве промышленных секторов.

Использование электрических печей для производства цемента возможно, и некоторые крупные игроки отрасли, такие как Cemex, работают над пилотными проектами по внедрению этой технологии для снижения тепловых выбросов. Эти электрические печи, при условии питания от возобновляемой электроэнергии, могут стать потенциальным путем снижения климатического воздействия цемента.

Но это никак не решает проблему других источников выбросов при производстве цемента: те самые 60%, которые возникают не из-за тепла, а из-за химических реакций, необходимых для превращения исходных материалов в строительный материал.

Большинство цементов производится из известняка — осадочной породы, содержащей кальций, кислород и углерод. В цементных печах известняк превращается в известь посредством реакций, отщепляющих диоксид углерода, который обычно выбрасывается в атмосферу. Известняк на 50% состоит из диоксида углерода по массе, поэтому такие выбросы могут накапливаться. Это означает, что полная декарбонизация цементной отрасли может потребовать более радикального переосмысления. И здесь на сцену выходит Sublime.

«Цемент не получает той похвалы, которую, на мой взгляд, заслуживает», — говорит Лиа Эллис, соучредитель и генеральный директор Sublime. Она говорит быстро, словно ей не хватает времени, ее мысли изливаются с легким канадским акцентом. Когда она объясняет тонкости химии цемента, ее глаза блестят за очками цвета баблгам-розового.

Эллис не всегда планировала заниматься строительными материалами. После учебы в Канаде она прошла аспирантуру под руководством знаменитого пионера в области аккумуляторов Джеффа Дэна. Затем она перешла в MIT для работы с Йет-Мин Чангом, еще одной крупной фигурой в исследованиях аккумуляторов и серийным предпринимателем. Чанг основал несколько предприятий по хранению энергии, включая A123 Systems, 24M и Form Energy, а теперь является соучредителем Sublime Systems вместе с Эллис.

Когда Эллис впервые приехала в MIT, именно Чанг предложил ей рассмотреть альтернативное направление для исследований. Она вспоминает, как он пригласил ее в свой кабинет и, к ее удивлению, спросил, не скучно ли ей заниматься аккумуляторами. «И я подумала, что это подвох, — говорит она, — ведь он, очевидно, известный ученый в области аккумуляторов». Но у Чанга была идея о новом способе производства цемента с использованием инструмента из арсенала науки об аккумуляторах: электрохимии.

В режиме полной мощности пилотной линии потребуется неделя, чтобы произвести достаточно цемента для одной бетономешалки.

Вместо сжигания ископаемого топлива для нагрева цементных печей, предложил Чанг, должен существовать способ запустить необходимые химические реакции для производства цемента с помощью электричества.

Позже команда обнаружила, что в этом процессе может быть полезно устройство, называемое электролизером. Электролизеры — это устройства, использующие электричество для запуска химических реакций. Обычно они применяются для расщепления воды на компоненты с получением водорода и кислорода. Но электролизеры могут работать и с другими химическими реакциями, например, генерируя кислоты и основания — это и стало ключом к новому процессу производства цемента.

К 2019 году Эллис и ее коллеги-исследователи обнаружили метод, который мог реализовать первоначальную идею Чанга. Они выяснили, что электролизер можно использовать для создания градиента pH в резервуаре: известняк в растворе находится на кислом конце, а гидратная известь — на другом. Эту известь затем можно объединить с реактивным кремнеземом для получения тех же соединений, что и в традиционном цементе.

После некоторой дополнительной технической проработки и анализа отрасли пара решили выделить исследование в отдельную компанию, которую возглавила Эллис. Чанг говорит: «Мне не понадобилось много времени, чтобы понять, что у нас есть и изначальная идея, и человек, который сможет ее довести до конца».

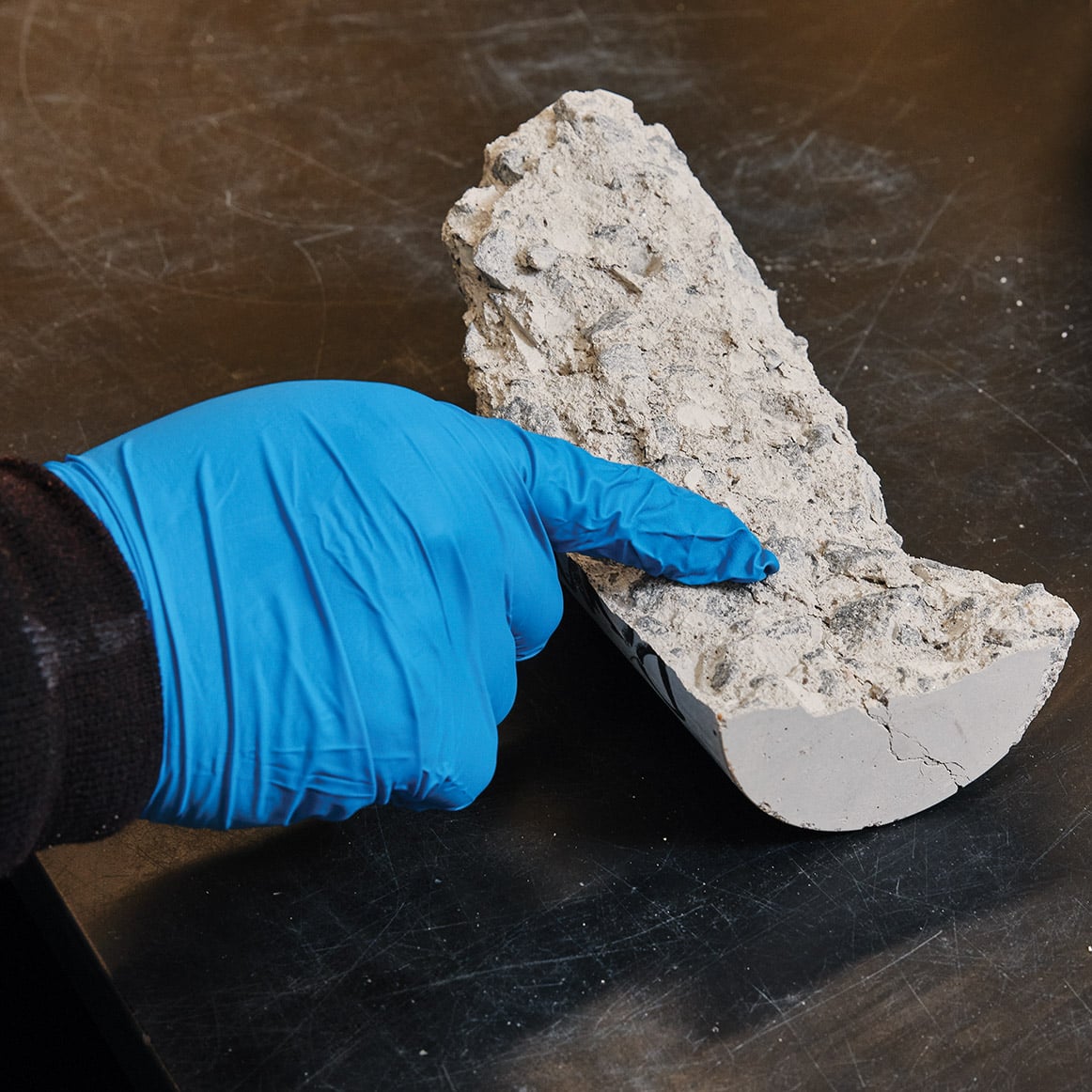

Сотрудник Sublime извлекает реактивный кремнезем компании из оборудования в рамках научно-исследовательского процесса производства.

Сотрудник Sublime проверяет прочность на сжатие цемента компании в бетонных цилиндрах.

Спустя четыре года Sublime запустила пилотную производственную линию. Это значительный шаг вперед по сравнению с первыми днями работы в MIT, когда Эллис и ее коллеги производили достаточно материала, чтобы сделать одну игральную кость. По словам Майка Корбетта, директора по инженерии Sublime, линия была запущена в конце 2022 года и в 20 раз больше всего, что компания запускала в лаборатории.

Внутри обширного помещения штаб-квартиры стартапа резервуары из нержавеющей стали, расположенные вдоль стен, организованы примерно слева направо. В резервуары с одной стороны помещения поступают измельченные породы, а из резервуаров с другой стороны выходит гидратная известь — один из основных компонентов цемента Sublime.

Результаты различных экспериментов и пробных запусков лежат поблизости, в пятигаллонных ведрах, сложенных на металлических стеллажах. Когда Корбетт и его коллега открывают крышку одного из них, гидратная известь внутри оказывается неприметным белым порошком, меловатым и слегка слипшимся, как мука в пакете, который слишком долго оставляли открытым.

Использовать содержимое этих ведер для строительства было бы сложно: при полной загрузке пилотной линии потребуется около недели, чтобы произвести цемент, достаточный для одной бетономешалки. А для заливки фундамента одного среднестатистического частного дома в США требуется три-четыре таких грузовика с цементом.

Вместо этого стартап производит материал для отправки потенциальным партнерам, проводит испытания цементных блоков и, что особенно важно, помогает в проектировании следующих объектов. Эти, которые будут значительно крупнее, могут стать последним шагом в подтверждении того, что процесс Sublime может работать в цементной отрасли.

Sublime Systems — не единственный игрок, стремящийся «озеленить» серый клей. Ранние усилия по сокращению выбросов цемента в основном были сосредоточены на повышении эффективности, говорит Радхика Лалит, директор инициативы по промышленности в Climate Imperative Foundation, ранее работавшая в отраслевой группе в Rocky Mountain Institute, некоммерческом исследовательском агентстве. Например, добавление наполнителей, называемых дополнительными цементирующими материалами, которые могут вступать в реакцию с активными ингредиентами цемента, помогает снизить общие выбросы, не влияя на свойства бетона.

Однако эта стратегия работает лишь до определенного предела, указывает Лалит: после этого данные наполнители начнут ухудшать прочность и срок службы цемента.

Существуют и другие способы добавления материалов в цемент для снижения климатического воздействия. Например, канадская компания CarbonCure Technologies разработала технологию впрыска углекислого газа в цементные смеси. По данным CarbonCure, газ затем может вступать в реакцию со смесью и минерализоваться, фиксируясь в атмосфере и повышая прочность материала. CarbonCure сотрудничает с компаниями по удалению углерода, такими как Heirloom Carbon Technologies, чтобы продемонстрировать возможность использования бетона для долгосрочного хранения CO2.

Но такие методы, как сокращение общего объема используемого материала или добавление наполнителей, ограничены в том, насколько сильно они могут сократить выбросы: невозможно бесконечно вносить корректировки эффективности для достижения нуля. Поэтому многие признанные игроки цементного сектора рассматривают возможность установки установок улавливания и секвестрации углерода на существующих объектах, говорит Лалит. Улавливая CO2 из отходящих газов завода до того, как он попадет в атмосферу, этот аддон помогает действующим предприятиям сократить выбросы, чтобы очистка отрасли не требовала их полной замены.

Добавление технологий улавливания углерода к существующей инфраструктуре может обеспечить более длительный срок службы обычного оборудования, что является большим преимуществом для недавно построенных заводов, рассчитанных на работу в течение 30–50 лет. Но улавливание углерода до сих пор в значительной степени не доказано в тяжелой промышленности: существующие методы часто неспособны улавливать все выбросы, а немногие существующие крупномасштабные установки сталкивались с задержками, отмечает Лалит.

Чтобы достичь целей по чистому нулю, цементная отрасль должна будет установить установки по улавливанию углерода на 33–45 существующих цементных заводах к 2030 году, по данным RMI. Первая такая промышленная установка на цементном заводе должна заработать в этом году.

Это может быть дорого: система улавливания углерода может стоить до 120 долларов за метрическую тонну удаленного диоксида углерода, что, по словам Эллис, примерно удвоит конечную стоимость цемента по текущим ценам.

Стоимость — одна из причин, по которой Sublime и ряд других стартапов отказываются от улавливания углерода и стремятся сократить углеродный след цемента с помощью более радикальных формул.

Один из других наиболее финансируемых цементных стартапов — Brimstone, калифорнийская компания, заявляющая о процессе производства цемента с отрицательным выбросом углерода. Это означает, что конечный продукт поглощает из атмосферы больше диоксида углерода, чем выбрасывает, — говорит генеральный директор Brimstone Коди Финке.

Это достигается двумя основными способами. Во-первых, вместо известняка Brimstone использует другие минералы, называемые силикатами, которые не содержат углекислого газа, поэтому в процессе производства цемента компании нет выбросов, поясняет Финке. Кроме того, побочным продуктом переработки силикатов является материал, содержащий магний, который действует как губка, поглощая диоксид углерода из воздуха и минерализуя его.

В производстве цемента Brimstone все еще присутствуют выбросы, в основном связанные с требуемым теплом. Но их можно эффективно компенсировать за счет минерального процесса, объясняет Финке, особенно поскольку компания планирует использовать электрические печи. Если они будут питаться от электроэнергии из средней электросети США, по утверждению стартапа, их материал в конечном итоге будет удалять больше диоксида углерода, чем производить — примерно на 130 кг больше на тонну цемента.

Причина, по которой Brimstone придерживается этого высокотемпературного процесса, несмотря на связанные с ним потребности в энергии и выбросы, заключается в том, что они производят цемент с химической формулой, доминирующей в отрасли сегодня. Портландцемент, существующий с начала 1800-х годов, — это, вероятно, то, что приходит на ум при слове «цемент». Он известен тем, что производит предсказуемый и прочный бетон. Однако есть загвоздка: его производство требует сверхвысоких температур, потому что ключевой ингредиент цемента — алит — может образовываться только при температуре свыше 1250 °C.

«Стартап по производству цемента — это, вероятно, одна из самых сложных задач, которые можно себе представить. Это не только технически сложно, но и очень капиталоемко… И это не гламурно».

Лиа Эллис, соучредитель и генеральный директор Sublime

Первоначально Sublime тоже планировала производить портландцемент. «При такой низкой стоимости цемента, как сейчас, мы думали, что необходимо производить то, к чему привык рынок», — говорит Чанг. Но температурные требования заставили Sublime пересмотреть свои планы по мере того, как они начали производить свой продукт в более крупных масштабах: «Мы изобретали вокруг 200-летнего изобретения».

Поэтому команда отправилась на поиски и обнаружила, что существуют альтернативные пути к тем химическим связям, которые придают бетону из портландцемента его прочность. Материал Sublime использует один из этих альтернативных путей: вместо алита он использует известь и реактивные силикаты, которые реагируют с водой, образуя конечный материал.

Выбор химии цемента может показаться незначительной придиркой. Но в такой ответственной отрасли, как строительство, это может стать ключевым фактором, определяющим, какие стартапы выиграют крупные контракты и партнерства, а какие угаснут. «Люди, я думаю, по праву скептически относятся к новому цементу», — говорит Эллис, прежде чем поправиться: «Ну, это и новый цемент, и не совсем новый».

Эллис настаивает на том, что материал Sublime столь же прочен и долговечен, как и портландцемент, если не более. Но существует вероятность, что застройщики будут изначально колебаться, отступая от материала, который они хорошо знают, — отмечает Лалит из Climate Imperative.

Одной из главных проблем, стоящих перед Sublime, является способность производить свой материал в огромных масштабах, необходимых для крупных строительных проектов. Современные цементные заводы обычно могут производить более миллиона тонн цемента в год, в то время как пилотный завод Sublime может производить около 100 тонн в год. Это, по сути, «цементный завод для муравьев», — говорит Эллис.

Sublime нацелена на быстрое масштабирование. Следующий этап для стартапа — демонстрационное коммерческое предприятие, производящее десятки тысяч тонн материала в год, которое должно быть запущено в начале 2026 года. «Это тот масштаб, когда вы перестаете быть невидимыми для цементного мира», — говорит Эллис.

После этого последует полномасштабный коммерческий завод, способный обеспечить типичную для отрасли годовую мощность в миллион тонн. Компания все еще решает, где его строить, хотя надеется запустить его примерно к 2028 году.

Дуэт основателей не питает иллюзий относительно предстоящих проблем. «Стартап по производству цемента — это, пожалуй, одна из самых сложных ситуаций, которые можно представить», — говорит Эллис. «Это не только технически сложно, но и крайне капиталоемко. Это грандиозно. И это совсем не гламурно… каждый пользуется цементом и владеет им, но никто его не видит».

Но решение этой невидимой проблемы может трансформировать окружающий нас мир. Цемент служит каркасом нашего общества, и усилия по его изменению — невзирая на огромные трудности, с которыми они сталкиваются — имеют решающее значение для оздоровления будущего строительства.